I Wstęp

W KWK „Jankowice” wykorzystuje się odpady drobnofrakcyjne w szeregu technologiach górniczych, głównie do doszczelniania zrobów czynnych ścian zawałowych i po zakończeniu eksploatacji, w profilaktyce przeciwpożarowej oraz do likwidacji zbędnych wyrobisk korytarzowych. Specyfiką kopalni "Jankowice" jest wieloletnie stosowanie technologii zawiesinowych wykorzystujących oprócz drobnofrakcyjnych odpadów energetycznych również własne odpady poflotacyjne wraz z wodą słoną. Z tych trzech składników wytwarzana jest mieszanina samozestalająca. Mając na względzie warunki górniczo-geologiczne tj. ukształtowanie i zaleganie złoża, a przede wszystkim małe odległości pomiędzy sąsiednimi pokładami, nadrzędną sprawą jest aby sporządzana zawiesina charakteryzowała się własnościami samozestalającymi oraz aby odpowiadała wymaganiom stawianym przez normę PN-G-1101121998 "Materiały do podsadzki zestalanej i doszczelniania zrobów. Wymagania i badania". Do wypełniania pustek podziemnych w powierzchniowej stacji wytwarzania mieszanin sporządza się mieszaninę popiołów lotnych i odpadów przeróbczych. Odpady przeróbcze dostarczane są w formie zawiesiny o gęstości ok. 1070 kg/m3 , zawierającej 450g/l fazy stałej. Do tej zawiesiny dozowany jest popiół lotny, w wyniku czego powstaje mieszanina o gęstości w zakresie od 1250 do 1350 kg/m3. Dobór optymalnych receptur zawiesin dla KWK „Jankowice” został przedstawiony w opracowaniach naukowych Politechniki Śląskiej w Gliwicach oraz AGH w Krakowie. Każdorazowo na rozpoczęcie procesu wtłaczania mieszaniny samozestalającej do wyrobisk kopalnianych - po uprzedniej analizie - zgodę wydaje Zespół ds. Zagrożeń Wodnych co jest przedstawiane w protokołach zatwierdzanych przez KRZG.

II Procedury związane ze sporządzaniem mieszanin

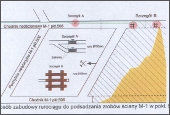

Podawanie mieszaniny doszczelniającej odbywa się z podsadzkowni, zlokalizowanej na powierzchni przy szybie 3 (rys. 1).

Mieszanina podsadzki samozestalającej składa się z ww. składników w proporcjach:

- odpady poflotacyjne - 55-65 %

- pyły dymnicowe - 35-45 %

Popioły lotne dostarczane są do stacji rozładowczej w zamkniętych cementowagonach lub cysternach samochodowych. Rozładunek cementowagonów i cystern prowadzony jest pneumatycznie. Stacja posiada 8 stanowisk rozładowczych. Rozładunek pyłu odbywa się po jednym wagonie (rys. 2).

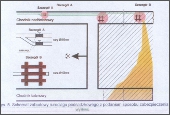

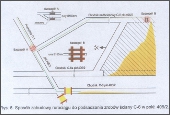

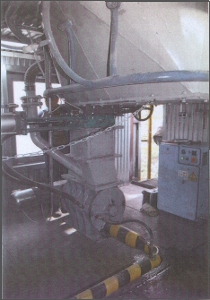

Popiół transportowany jest bezpośrednio na poz. - 24,25 m do mieszalników rurowych. W mieszalnikach na bieżąco w trakcie rozładunku z wagonów następuje wymieszanie popiołu z odpadami poflotacyjnymi. Odpady poflotacyjne doprowadzane są w rejon mieszalników rurociągiem DN 150, prowadzonym ze studni pomp przy zbiorniku odpadów poflotacyjnych. Bezpośrednio pod mieszalnikiem zabudowana jest rynna spustowa z urządzeniem do izotopowego pomiaru gęstości mieszaniny. Ilość odpadów poflotacyjnych mierzona jest przepływomierzem elektromagnetycznym, zabudowanym na wspólnym kolektorze dolotowym do mieszalników. Regulacja ilości przepływającego odpadu poflotacyjnego odbywa się zdalnie za pomocą zaworów z siłownikami elektrycznymi. Cała „mieszalnia” zabudowana jest w wydzielonym za pomocą ścianek działowych pomieszczeniu na poziomie - 24,25 m. Obsługa zaworów oraz obserwacja przyrządów pomiarowych odbywa się na zewnątrz mieszalni (rys. 3).

Całościowy przebieg wytwarzania mieszanin drobnofrakcyjnych został przedstawiony na rysunku nr 4.

Wykorzystanie mieszaniny samozestalającej w wyrobiskach dołowych prowadzone jest na podstawie Planu Ruchu oraz "Decyzji Wojewody Śląskiego z dnia 31.05.2006r. na prowadzenie działalności w zakresie odzysku odpadów".

III. Procedury stosowane przy prowadzeniu procesu doszczelniania zrobów

1. Doszczelnianie zrobów czynnych ścian zawałowych jak również likwidacja zbędnych wyrobisk korytarzowych prowadzone jest na podstawie zatwierdzanych przez KRZG projektów technicznych. Niniejszy projekt zawiera charakterystykę i opis miejsca gdzie projektuje się wtłaczanie mieszaniny popiołu i odpadu poflotacyjnego, pojemność wyrobiska, cel doszczelniania, technologię sporządzania mieszaniny i sposób jej transportu, drogi transportu mieszaniny samozestalającej, ewidencję cyklu doszczelniania, sposób kontroli wypełniania i doszczelniania wyrobiska, sposób kontroli wypływu wody nadmiarowej z wyrobiska, sposób łączności pomiędzy pracownikami obsługującymi poszczególne urządzenia do doszczelniania oraz zasady postępowania w przypadkach

awaryjnych i zasady BHP obowiązujące przy ww. pracach. Ponadto ważnym składnikiem każdego projektu są profile hydrauliczne przebiegu instalacji oraz obliczenia wytrzymałościowe instalacji podsadzkowej.

2. Prowadzenie procesu doszczelniania zrobów na KWK „Jankowice” realizowane jest poprzez współpracę dwóch oddziałów:

- odpowiedzialnym za przygotowanie wymaganego składu mieszaniny samozestalającej na podsadzkowni jest oddział szybowy - MPSZ-2,

- odpowiedzialnym za prowadzenie procesu lokowania mieszaniny popiołowo-wodnej w wyrobiskach dołowych kopalni, zgodnie z zatwierdzonym przez KRZG projektem technicznym jest oddział działu wentylacji - WPP-2.

Osoby dozoru sprawujące nadzór nad kontrolą procesu doszczelniania zrobów oraz pracownicy zatrudnieni przy powyższych robotach posiadają ukończony kurs podsadzkowy.

3. Wtłaczanie mieszaniny samozestalającej do zrobów ściany odbywa się poprzez wylew zabudowany jako "traconka", wykonany w chodniku nadścianowym. Wylot rurociągu podsadzkowego zabezpiecza się przed załamaniem i zagnieceniem drewnianym kasztem (rysunek 5).

Podawanie mieszaniny do likwidowanych wyrobisk korytarzowych odbywa się poprzez wylew rurociągu, zabudowany w korku izolacyjnym pod stropem wyrobiska. Przed rozpoczęciem procesu doszczelniania zrobów lub likwidacji zbędnych wyrobisk kontrolowana jest trasa rurociągu podsadzkowego na całej jego długości.

W trakcie podawania mieszaniny samozestalającej kontroluje się:

-szczelność i drożność instalacji podsadzkowej,

-ewentualne wycieki lub wykroplenia w podsadzanym rejonie,

-odbiór mieszaniny w wyrobisku.

Podczas doszczelniania zrobów czynnej ściany, kontrola wypływów mieszaniny samozestalającej lub wody odciekowej odbywa się w ścianie oraz w części zrobowej chodnika podścianowego.

4. W zależności od długości instalacji podsadzkowej wyznaczana jest odpowiednia ilość pracowników do obserwacji i kontroli procesu lokowania mieszaniny bądź doszczelniania zrobów. Zadaniem wyznaczonych obserwatorów jest wzrokowa i osłuchowa kontrola rurociągu podsadzkowego (stan połączeń i zawiesi rurociągu oraz drożność i szczelność rurociągu) na całej trasie transportu mieszaniny oraz kontrola stanu wyznaczonych tam izolacyjnych na okoliczność wycieków wody odciekowej lub materiału podsadzkowego.

Obserwatorzy wyznaczeni do kontroli tam izolacyjnych znajdują się w takich miejscach i odległościach od tam izolacyjnych, aby w przypadku ewentualnego przerwania tamy nie znajdować się w strefie zagrożenia. Obserwacja i kontrola poziomu mieszaniny na tamach izolacyjnych, izolujących rejon w którym prowadzi się Iokowanie, dokonywana jest poprzez zabudowane w tamach rury kontrolne. Rury kontrolne budowane są zazwyczaj przy spągu, pod stropem i w połowie wysokości wyrobiska. W przypadku, kiedy poniżej rejonu do którego wtłaczana jest mieszanina znajdują się czynne wyrobiska, w których zatrudniona jest załoga, rozpoczęcie lokowania lub doszczelniania następuje po wycofaniu załogi z zagrożonego odcinka wyrobiska i wystawieniu posterunków obstawy.

IV. Procedury specjalne stosowane przy prowadzeniu procesu doszczelniania zrobów

W projektach technicznych doszczelniania zrobów ścian przedstawione są procedury specjalne przewidziane do wykonania w przypadku wystąpienia zakłóceń w prawidłowej pracy instalacji.

Aby proces doszczelniania zrobów był prowadzony w sposób bezpieczny sytuacje awaryjne mogące wystąpić podczas podsadzania wyrobisk, takie jak:

- zagniecenie rurociągu podsadzkowego w otamowanej części wyrobiska,

- zatrzymanie odbioru mieszaniny w zrobach,

- zanik drożności rurociągu są rozwiązywane dzięki zabudowanym na trasie instalacji podsadzkowej zabezpieczeniom umożliwiającym rozładowanie i opróżnienie rurociągu z mieszaniny samozestalającej.

Jeżeli pozwalają na to warunki techniczne tj. w sąsiedztwie rejonu, w którym prowadzi się doszczelnianie znajduje się wyrobisko, które można podsadzić, podłącza się do niego odgałęzienie rurociągu. Jeżeli nie ma takich możliwości, to zadanie to jest realizowane poprzez zabudowę dodatkowej ”traconki" tj. równoległej nitki rurociągu wprowadzanej do zrobów ściany.

Do zmiany kierunku przepływu mieszaniny służy zabudowany na instalacji podsadzkowej układ trójników i zasuw. Przykład takich rozwiązań pokazano na rysunkach 6 i 7.

Po zakończeniu procesu doszczelniania rurociąg podsadzkowy jest płukany odpadem poflotacyjnym i przedmuchiwany sprężonym powietrzem. W trakcie prowadzenia doszczelniania zrobów, bądź też likwidacji wyrobisk korytarzowych prowadzony jest bilans wodny. Kontrolowana jest ilość wprowadzonego do wyrobiska odpadu poflotacyjnego i popiołów lotnych.

V. Ograniczenia ruchowe dotyczące odzysku odpadów w wyrobiskach dołowych

Ograniczenia w stosowaniu odpadów na dole można podzielić na dwie grupy:

- zależne od kopalni,

- zależne od producenta oraz dostawcy pyłów.

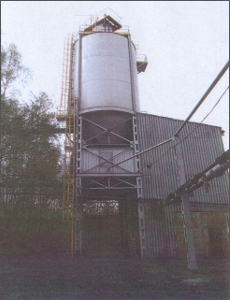

Podstawowym ograniczeniem ze strony zakładu górniczego jest okresowy niekorzystny przebieg robót na styku ściany oraz bezpośrednio pod ich frontami drążone wyrobiska lub zespoły wyrobisk korytarzowych. Wówczas decyzją Zespołu d.s. zagrożeń wodnych odzysk odpadów jest ograniczany lub wstrzymywany. Po zrealizowaniu przez kopalnię koncepcji podwójnego zabezpieczenia wylewów znacząco ograniczone zostały awarie związane z niedrożnością lub rozszczelnieniem rurociągów. Głównymi czynnikami zależnymi od producenta oraz dostawców pyłu są czynniki sezonowe lato - zima oraz trudności związane z transportem kolejowym. Dla poprawy ciągłości dostaw firma „Utex” dokonała modernizacji zbiornika dla czasowego magazynowania ok. 200 t. pyłu zlokalizowanego przy obiekcie podsadzkowni. Zbiornik retencyjny wyposażony w nowoczesne oprzyrządowanie kontrolno-rozładowcze aktualnie jest w fazie wdrażania do ruchu - rysunki 8 i 9.

Podstawowym ograniczeniem ze strony zakładu górniczego jest okresowy niekorzystny przebieg robót na styku ściany oraz bezpośrednio pod ich frontami drążone wyrobiska lub zespoły wyrobisk korytarzowych. Wówczas decyzją Zespołu d.s. zagrożeń wodnych odzysk odpadów jest ograniczany lub wstrzymywany. Po zrealizowaniu przez kopalnię koncepcji podwójnego zabezpieczenia wylewów znacząco ograniczone zostały awarie związane z niedrożnością lub rozszczelnieniem rurociągów. Głównymi czynnikami zależnymi od producenta oraz dostawców pyłu są czynniki sezonowe lato - zima oraz trudności związane z transportem kolejowym. Dla poprawy ciągłości dostaw firma „Utex” dokonała modernizacji zbiornika dla czasowego magazynowania ok. 200 t. pyłu zlokalizowanego przy obiekcie podsadzkowni. Zbiornik retencyjny wyposażony w nowoczesne oprzyrządowanie kontrolno-rozładowcze aktualnie jest w fazie wdrażania do ruchu - rysunki 8 i 9.Wnioski:

1. Badania naukowe oraz praktyka górnicza wykazały, że możliwe jest uzyskanie mieszanin o zdolnościach samozestalających składających się z popiołów lotnych oraz odpadów poflotacyjnych kopalni.

2. Przemysłowe lokowanie powyższych mieszanin w zrobach wyrobisk eksploatacyjnych zasadniczoe wpływa na utrzymanie właściwego poziomu bezpieczeństwa pożarowego.

Opracowano na podstawie materiałów przygotowanych przez pracowników kop. z inicjatywy mgr inż. Andrzeja Grzonki, byłego dyrektora naszej kopalni.

tedd55 - październik 2013