Polskie kopalnie węgla kamiennego od 25 lat stosują odpady drobnofrakcyjne. Początkowo było to lokowanie pod ziemią popiołów lotnych w postaci zagęszczonych, wodnych, zawiesin. Kolejne lata to rozwój systemów sporządzania zawiesin, a przede wszystkim rozwój technologii górniczych wykorzystujących zawiesiny. Dzisiaj zawiesiny sporządzane z różnych odpadów energetycznych, drobnofrakcyjnych odpadów górniczych i wody, często silnie zmineralizowanej, są stosowane w następujących technologiach:

- - doszczelnianie i izolacja zrobów zawałowych,

- - profilaktyka pożarowa,

- - likwidacja wyrobisk korytarzowych,

- - zmniejszanie porowatości zawału w systemach ścianowych,

- - podsadzanie w zabierkowym systemie eksploatacji,

- - tworzenie sztucznych stropów przy eksploatacji warstwowej,

- - wiązanie wód silnie zmineralizowanych,

- - wykorzystanie w procesach likwidacji kopalń,

- - likwidacja płytko zalegających pustek w górotworze oraz pustek Webera,

- - wypełnianie pustek za obudową,

- - podsadzka samozestalająca się,

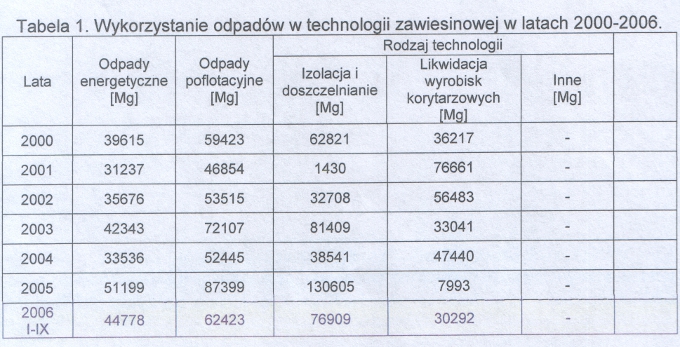

Kopalnia "Jankowice" stosuje technologię zawiesinową od wielu lat. W tym czasie zostały dopracowane i wypróbowane receptury zawiesin uwzględniające dwie podstawowe w tym względzie potrzeby kopalni. Po pierwsze względy technologiczne, a po drugie konieczność zagospodarowania własnych odpadów poflotacyjnych. W ostatnich latach główne kierunki zastosowań zawiesin odpadowo-wodnych to izolowanie zrobów zawałowych, w tym również izolowanie pól pożarowych, a także doszczelnianie zrobów zawałowych i likwidacja wyrobisk korytarzowych. Zawiesiny sporządzane są według następującej receptury: 60% odpadu poflotacyjnego w postaci zawiesiny oraz 40% popiołu lotnego o dobrych własnościach wiążących. Ilości odpadów wykorzystanych w ostatnich latach w KWK „Jankowice” zestawiono w tabeli 1.

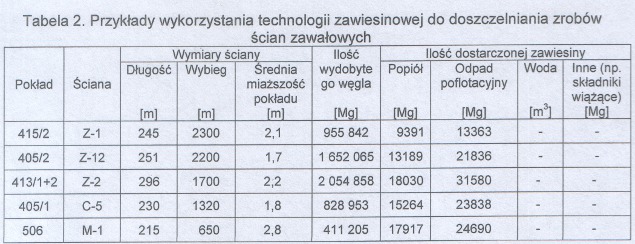

Jak widać z powyższego zestawienia większa ilość zawiesiny jest zużywana w technologii izolacji i doszczelniania zrobów zawałowych. Należy zaznaczyć, że w ramach tych działań bardzo często są również likwidowane wyrobiska korytarzowe. Przykłady wykorzystania zawiesiny do doszczelniania zrobów ścian zawałowych przedstawiono w tabeli 2.

Sporządzanie zawiesin odbywa się w instalacji zlokalizowanej przy szybie 3. Popioły lotne są dostarczane do stacji rozładowczej w zamkniętych cementowagonach, których rozładunek jest prowadzony pneumatycznie. Stacja jest wyposażona w 8 stanowisk rozładowczych. Rozładunek popiołów lotnych odbywa się po jednym wagonie. Popiół jest transportowany rurociągiem na poziom -24,25 m do zainstalowanych tam mieszalników rurowych. W mieszalnikach tych, na bieżąco podczas rozładunku cementowagonów, następuje wymieszanie popiołu z odpadami poflotacyjnymi. Odpady te, za pomocą pomp umieszczonych w studni przy zbiorniku odpadów poflotacyjnych, są doprowadzane w rejon mieszalników rurowych rurociągiem o średnicy 150 mm. Bezpośrednio pod mieszalnikiem zabudowana jest rynna spustowa z urządzeniem do izotopowego pomiaru gęstości mieszaniny. Ilość odpadów poflotacyjnych podawanych do mieszalnika jest mierzona przepływomierzem elektromagnetycznym zabudowanym na kolektorze dolotowym do mieszalników. Regulacja ilości przepływającego odpadu poflotacyjnego odbywa się zdalnie za pomocą zaworów z siłownikami elektrycznymi. Obsługa zaworów oraz obserwacja przyrządów pomiarowych odbywa się na zewnątrz mieszalni. Bezpośrednio do mieszalnika jest doprowadzony rurociąg o średnicy 100 mm, który stwarza możliwość dodawania do zawiesin innych składników, na przykład cementu, czy innych regulujących własności wiążące. Wydajność stacji sporządzania zawiesin wynosi około 150 T/h.

Stosowanie zawiesin jest oparte o obowiązujące przepisy i normy, a w szczególności o normę PN-G-11011 „Materiały do podsadzki zestalanej í doszczelniania zrobów - wymagania i badania" oraz zaleceń Wyższego Urzędu Górniczego. Kopalnia posiada również oceny higieniczno-toksykologiczne stosowanych odpadów. Wszystkie przypadki stosowania zawiesin są poprzedzone opracowaniem projektu technicznego zatwierdzanego przez Kierownika Ruchu Zakładu Górniczego.

Projekt techniczny zawiera każdorazowo:

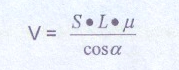

1 - Opis technologii i charakterystykę wyrobiska w którym będzie stosowana zawiesina. Opis ten uwzględnia sposób doprowadzenie zawiesiny, a także przewidywaną ilość odpadów które będzie można dostarczyć do omawianego wyrobiska. W przypadku podawania zawiesiny do gruzowiska zawałowego, jego przewidywaną chłonność oblicza się z wzoru:

gdzie:

S - przekrój poprzeczny wyrobiska (ściany),

L - wybieg ściany,

u - współczynnik wielkości podsadzania (przyjmuje się 0,2),

Y - kąt nachylenia pokładu

W warunkach KWK „Jankowice” obliczenia wykonywane według tego wzoru są bliskie faktycznym ilościom odpadów lokowanych w zrobach w ramach realizowania technologii ich doszczelniania. Opis technologii zawiera również czas pracy instalacji z określeniem czasu niezbędnego na kontrolę drożności i szczelności rurociągu oraz jego płukania, czy przedmuchiwania.

2 - Cel planowanej technologii i ocena jej wpływu na inne prowadzone roboty górnicze.

3 - Opis technologii sporządzania zawiesiny i sposób jej transportu. W tej części projektu jest również określona receptura zawiesiny (zazwyczaj, jak podano wyżej, 60% odpadu poflotacyjnego + 40% popiołu lotnego).

4 - Opis dróg transportu zawiesiny. Opis ten jest zawsze ilustrowany schematami sieci rurociągów oraz profilem hydraulicznym.

5 - Sposób ewidencjonowania dostarczane] zawiesiny. Ewidencja jest prowadzona w książkach raportowych przez obsługę podsadzkowni i dozór oddziału szybowego.

6 - Kontrola wypełniania pustek zawiesiną. Obserwacje i kontrole trasy rurociągu oraz miejsca aplikacji zawiesiny prowadzone są przez cały czas lokowania oraz jedną godzinę po jego zakończeniu. Kontrolę przeprowadzają specjalnie wytypowani obserwatorzy, osoby dozoru oddziału prowadzącego nadzór nad w/w pracami, a także, okresowo, osoby dozoru wyższego działu wentylacji. W trakcie codziennych kontroli sprawdzany jest rurociąg, stan jego połączeń, stan zawiesi oraz odbiór zawiesiny w miejscu gdzie jest wprowadzona końcówka rurociągu.

7 - Kontrola wypływu wody nadmiarowej. Podczas dostarczania zawiesiny prowadzony jest bilans wód. Wyniki bilansu miesięcznego są przedmiotem analiz Kopalnianego Zespołu ds. Zagrożeń Wodnych, który wcześniej opiniuje projekt.

8 - Sposób łączności.

9 - Postępowanie w przypadku awarii. Najczęściej występującą awarią jest niedrożność lub nieszczelność rurociągu transportującego zawiesinę. W projekcie są omówione sposoby postępowania podczas wystąpienia takiej, lub innej awarii.

10 - Zasady BHP przy pracach z zawiesiną. Obejmują one całokształt zagadnień występujących podczas prac podsadzkowych z uwzględnieniem specyfiki używanych materiałów. Sposób postępowania z nimi w sytuacjach awaryjnych jest każdorazowo określany w ocenie higieniczno-toksykologicznej odpadu. Do projektu załączane są obliczenia, wykazy armatury oraz szczegółowe ustalenia określające warunki bezpieczeństwa podczas dostarczania zawiesin do pustek poeksploatacyjnych.

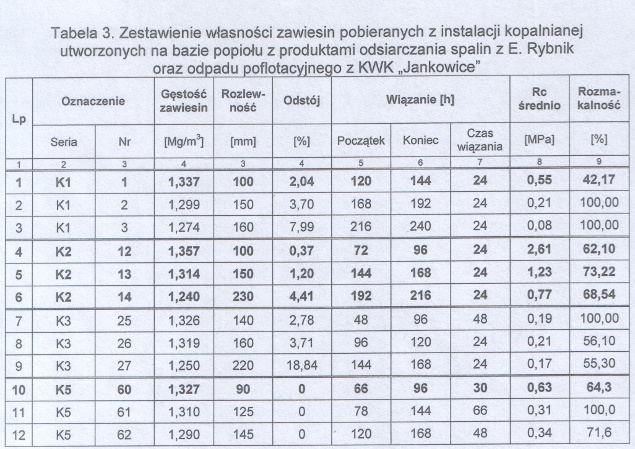

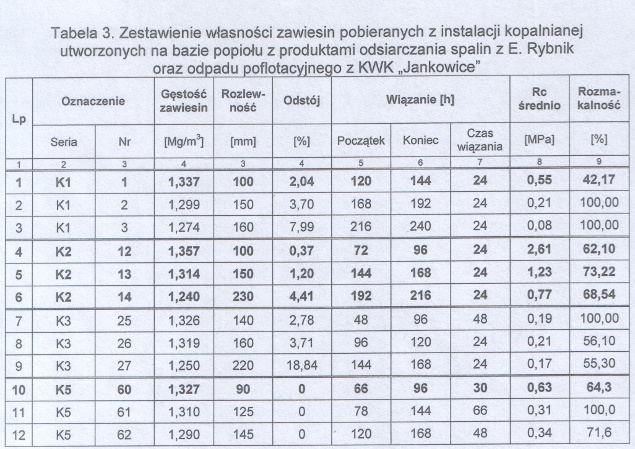

Kopalnia co pewien czas przeprowadza kontrolne badania wytwarzanych przez siebie zawiesin. W roku ubiegłym, w odstępach około 1 miesięcznych, pobierano cztery próby zawiesin z instalacji, tuż za mieszalnikiem. Za każdym razem, w odstępach kilkunastominutowych, pobierano po trzy próbki. Z chwilą ich pobierania odczytywano gęstość z gęstościomierza będącego na wyposażeniu instalacji. Na miejscu badano ich rozlewność oraz własności reologiczne. Kolejne badania przeprowadzano już po przetransponowania zawiesin do laboratorium WGIG AGH. Oznaczano: odstój i czas wiązania. Po upływie przewidzianego terminu (min 28 dni) przeprowadzano badania wytrzymałości na jednoosiowe ściskanie oraz rozmakalności. Wyniki badań przedstawiono w tabeli 3 oraz na wykresach (rys. 1 - 4).

Zawiesiny pobierane z instalacji kopalnianej KWK „Jankowice” w czterech seriach pomiarowych cechowała duża różnorodność, pomimo jednakowych założeń, co do ich składu. Zawiesiny miały zawierać 40% popiołu z produktami odsiarczania spalin z El. Rybnik i 60 % odpadu poflotacyjnego z KWK „Jankowice”. Założony stosunek popiołu do odpadu nie był utrzymywany przez cały czas wytwarzania zawiesiny, o czym świadczą wahania gęstości mieszaniny pobieranej w kopalni. Minimalna zmiana gęstości ma istotny wpływ na własności zawiesin: rozlewność, odstój oraz wytrzymałość na jednoosiowe ściskanie mieszaniny zestalonej. Gęstość 12 prób wynosiła 1,25 do 1,357 Mg/m3. Zwraca również uwagę mała rozlewność kilku próbek. Przeprowadzone badania wykazały, że w istniejącej instalacji jest trudno uzyskać stałość składu zawiesiny w danej chwili. Ocena skuteczności stosowania zawiesin w Kopalni jest jednak pozytywna. Wyraża się to między innymi planami dalszego stosowania zawiesin.

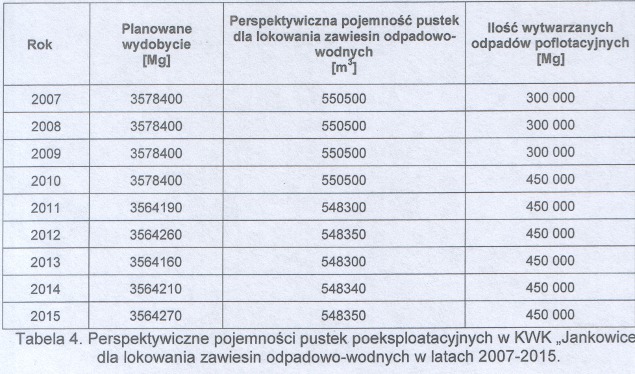

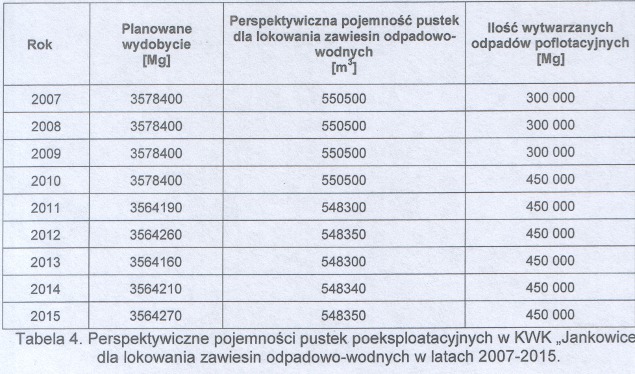

Kopalnia w najbliższych latach planuje, w oparciu o przewidywane wydobycie węgla i ilości wytwarzanych odpadów poflotacyjnych, że będzie dysponować pustkami poeksploatacyjnymi zdolnymi przyjmować zawiesiny odpadowo-wodne w ilościach zestawionych w tabeli 4.

Opracowano na podstawie materiałów przygotowanych przez pracowników kop. z inicjatywy mgr inż. Andrzeja Grzonki, byłego dyrektora naszej kopalni.

tedd55 - październik 2013